Żeliwo jest stopem żelaza i węgla, o wysokiej zawartości grafitu rozłożonego w osnowie w postaci drobnych płytek. Udział węgla wynosi ponad 2% (stopy tych samych pierwiastków o niższej zawartości węgla to stale). Dzięki tej strukturze żeliwo jest materiałem trwałym, szczelnym, wytrzymałym, odpornym na ścieranie i korozję. Jednocześnie jednak jako metal jest materiałem ciężkim i (w porównaniu ze stalą) dość kruchym. Rury te znajdują zastosowanie zarówno w systemach sanitarnych jak i deszczowych.

Zależnie od postaci węgla wyróżnia się żeliwa:

- białe (jasny przełom), w których węgiel występuje w postaci cementytu; mają one ograniczone zastosowanie; w instalacjach sanitarnych z żeliwa białego wykonywane są drzwiczki do pieców

- szare—z grafitem (szary przełom) ,w których węgiel występuje głównie jako grafit i częściowo związanej jako cementyt w perlicie; mają one szerokie zastosowanie; ze względu na kształt wydzieleń grafitu wyróżnia się żeliwo z grafitem płatkowym, sferoidalne i ciągliwe; Rury z żeliwa szarego stosowane są przeważnie w kanalizacji

- połowiczne (pstre)—węgiel w postaci cementytu i grafitu

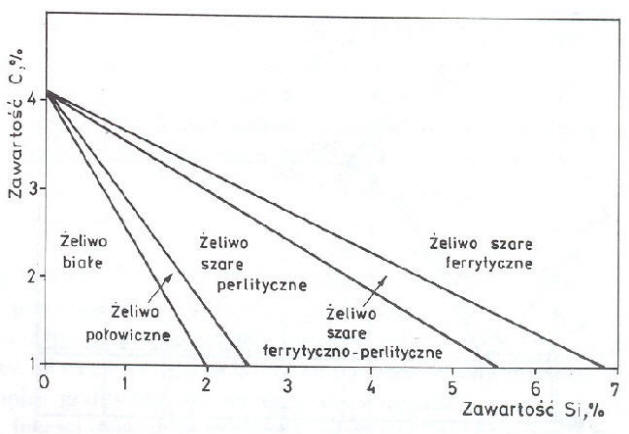

Wykres Maurera obrazujący jaka powinna powstać struktura w odlewie żeliwnym o grubości 50mm w zależności od zawartości węgla i krzemu

Wykres Greinera-Kingenstein’a pokazujący jaka powinna powstać struktura żeliwa w zależności od grubości odlewu i sumarycznej zawartości węgla i krzemu

Wykres Greinera-Kingenstein’a pokazujący jaka powinna powstać struktura żeliwa w zależności od grubości odlewu i sumarycznej zawartości węgla i krzemu

Żeliwa stopowe

Żeliwa stopowe o specjalnych właściwościach można podzielić na następujące grupy:

- odporne na ścieranie,

- odporne na korozję,

- żaroodporne,

- o dużym elektrycznym oporze właściwym.

Żeliwa odporne na ścieranie

Żeliwami o dobrej odporności na ścieranie są praktycznie wszystkie żeliwa białe, jednakże zastosowanie ich ograniczone jest z powodu niewielkiej wytrzymałości i znacznej kruchości. Do żeliw odpornych na ścieranie należą również żeliwa austenityczne, manganowe i wysokoniklowe. Żeliwa te posiadają strukturę austenityczną z wydzieleniami grafitu oraz węglikami typu ledeburytycznego, co daje im obok odporności na ścieranie zdolność do tłumienia drgań. Najważniejszą grupę, wśród żeliw odpornych na ścieranie, stanowią żeliwa wysokochromowe, posiadające przy zawartościach chromu do 18% strukturę ledeburytyczno-austenityczną, zaś przy zawartościach chromu 24-30% – strukturę ferrytyczną z wydzieleniami węglików pierwotnych i ledeburytycznych.

Żeliwa odporne na korozję

Żeliwa węglowe są stosunkowo mało odporne na działanie czynników chemicznych. Przez wprowadzenie dodatków, takich jak: krzem, krzem z molibdenem, chrom, chrom z niklem, chrom z molibdenem lub chrom z aluminium, można te odporność znacznie zwiększyć. Najbardziej odpornymi na korozję są w praktyce żeliwa wysokokrzemowe, niklowe i chromowe. Żeliwa wysokokrzemowe, zawierające 14-18% Si, są w zasadzie odporne na działanie wszystkich kwasów tlenowych. Przez dodatek 3-4% molibdenu uzyskuje się w nich również odporność na działanie chlorowodoru oraz gorących kwasów. Struktura tych żeliw jest ferrytyczna z wydzieleniami grafitu, możliwe są też wydzielenia niewielkich ilości ledeburytu. Żeliwa krzemowe posiadają bardzo niską wytrzymałość na rozciąganie (ok. 100 MPa) i dość znaczną twardość (320-460 HB). Żeliwa wysokoniklowe austenityczne charakteryzują się znaczną odpornością na działanie zarówno kwasów, jak i stężonych ługów. Posiadają one najczęściej strukturę złożoną z austenitu, grafitu i węglików, przez co obok właściwości antykorozyjnych zachowują zdolność do tłumienia drgań i odporność na ścieranie (zwłaszcza przy większej zawartości węgla).

Żeliwa żaroodporne

Żeliwa zwykłe nie są odporne na działanie temperatur powyżej 250°C, gdyż przy wielokrotnym nagrzewaniu może w nich następować grafityzacja cementytu, będąca przyczyną powstawania naprężeń. Drugą przyczyną powstawania naprężeń jest bardzo znaczna niejednorodność strukturalna żeliwa i związane z nią różne współczynniki rozszerzalności cieplnej poszczególnych faz.

Najczęściej spotykanymi w żeliwach żaroodpornych dodatkami stopowymi są chrom, nikiel i aluminium. Oprócz nich stosuje się dodatki krzemu, molibdenu i miedzi. Żeliwa wysokoniklowe posiadają najczęściej strukturę austenityczną lub przy mniejszych zawartościach niklu austenityczno-martenzytyczną z wydzieleniami grafitu. Nie różnią się one na ogół od żeliw odpornych na korozję. Żeliwa wysokochromowe posiadają struktury identyczne jak żeliwa wysokochromowe odporne na ścieranie, przy czym największa żaroodporność (do 120O°C) uzyskuje się w żeliwach zawierających ok. 1,5% C i 35% Cr. żeliwa aluminiowe posiadają przy zawartości aluminium 8 i 25% strukturę żeliwa szarego, zaś przy zawartości 16% Al – strukturę żeliwa białego.

Żeliwa oporowe

Żeliwa stosowane na elementy grzejne są materiałami bardzo kruchymi. W porównaniu z materiałami obrobionymi plastycznie posiadają znacznie wyższą oporność. Oporność właściwa żeliwa zależy głównie od zawartości krzemu i węgla i ze wzrostem tej zawartości oporność rośnie. Żeliwa oporowe krzemowe posiadają strukturę ferrytyczną, zaś żeliwa niklowo-chromowe – strukturę austenityczną.