1. Podatność na modyfikację

Tworzywa sztuczne w przeciwieństwie do metali można niemal dowolnie zaprogramować zmieniając nie tylko ich barwę czy stan powierzchni, ale także podstawowe właściwości fizyko-chemiczne, jak:

- gęstość;

- twardość;

- sztywność;

- odporność na promieniowanie UV;

- odporność na temperaturę i ciśnienie.

Polimery w czystej postaci mają w technice bardzo ograniczone zastosowanie. O wiele częściej spotyka się ich modyfikacje uzyskane na drodze chemicznej lub fizyko-chemicznej, o cechach istotnych z praktycznego punktu widzenia. Modyfikowanie materiału PVC, PE i PP pozwoliło na otrzymanie zupełnie nowych jakościowo rur o znacznie większej wytrzymałości i trwałości przy jednoczesnej oszczędności materiału (mniejsza grubość ścianek rur). Substancje modyfikujące wpływają najczęściej na zmianę określonej cechy materiału, dlatego w procesie produkcyjnym stosuje się kilka różnych modyfikatorów w połączeniu z polimerem właściwym. Modyfikatory te najogólniej można podzielić na:

– plastyfikatory – zapewniające tworzywom poprawę plastyczności w niskich temperaturach, wzrost odporności na rozciąganie i zginanie oraz zwiększanie podatności na formowanie wtryskowe;

– stabilizatory – opóźniające procesy starzenia spowodowane wpływem niekorzystnych czynników takich, jak: wysoka temperatura, promieniowanie UV, czynniki chemiczne i biologiczne. Stabilizatory ze względu na przeznaczenie dzieli się na:

– fotostabilizatory (in. stabilizatory optyczne) zabezpieczające tworzywa przed długotrwałym działaniem promieni słonecznych, (ten typ stabilizatorów jest powszechnie stosowany w systemach rynnowych);

– termostabilizatory, pozwalające na pracę tworzyw sztucznych w wysokich temperaturach;

– stabilizatory antypirynowe, zmniejszające palność tworzyw sztucznych. Zasada działania tych związków polega na wydzieleniu w czasie pożaru dużych ilości gazów ograniczających dostęp tlenu. Tworzywa zawierające stabilizatory antypirynowe, określa się często mianem „samogasnących”;

– stabilizatory antystatyczne, zabezpieczające elementy z tworzyw sztucznych przed gromadzeniem na swojej powierzchni dużych ładunków elektrostatycznych mogących powodować iskrzenie;

– pigmenty – związki nadające tworzywom żądany kolor;

– środki smarne – zapewniające tworzywom połysk, a także ułatwiające formowanie wtryskowe (tworzywo nie przykleja się do formy).

Wszystkie powyższe związki wpływają na zmianę jakości tworzywa na drodze chemicznej. W praktyce uzyskanie materiału o nowych cechach można też uzyskać na drodze fizycznej przy pomocy wysokiego ciśnienia stanu nieważkości lub promieniowania. Naświetlanie rur polietylenowych strumieniem elektronów pozwala np. na uzyskanie zupełnie nowego tworzywa – polietylenu sieciowanego PEX-c.

2. Wytrzymałość na ciśnienie i temperaturę

Rury z tworzyw sztucznych łączone w sposób trwały (klejenie, zgrzewanie) mają bardzo wysoką odporność na ciśnienie, w tym na uderzenia hydrauliczne. Chwilowy wzrost ciśnienia ponad 40 barów nie jest dla rury PVC-C żadnym zagrożeniem. W dłuższym okresie czasu odporność ta spada z uwagi na starzenie się materiału, dlatego miarodajnym wskaźnikiem wytrzymałości rur jest ich szereg ciśnieniowy np. PN 10, PN 20 … . Wskaźnik ten określa minimalną wytrzymałość przewodów przy pracy ciągłej w temperaturze 20 °C po okresie 50 lat w barach. Wytrzymałość na ciśnienie tworzyw termoplastycznych znacznie obniża się wraz ze wzrostem temperatury (zob. tabela poniżej). W wysokiej temperaturze wzrastają odległości między wiązaniami chemicznymi wskutek czego obniża się ich trwałość. Graniczną temperaturą dla tworzyw z termostabilizatorami, w której zachowują one ciągłość swoich właściwości jest temperatura 70-95 °C. Powyżej +95 °C wytrzymałość na ciśnienie lub uderzenia hydrauliczne obniża się w sposób nieproporcjonalny (następuje załamanie wykresów wytrzymałościowych dla większości tworzyw). Producenci rur podają zawsze graniczną temperature stosowania danego materiału. Temperatura ta może wynosić nawet >100 °C. Pamiętajmy jednak, że tworzywo może pracować w tak niekorzystnych warunkach tylko przez krótki okres czasu nie przekraczający na ogół kilku godzin lub wręcz kilku minut. Należy więc traktować takie temperatury jako sytuacje awaryjne występujące sporadycznie. Przepisy bezpieczeństwa dopuszczają występowanie awaryjnych temperatur w instalacji z tworzyw sztucznych w przeciągu krótkiego okresu czasu, przy czym ich wysokość nie może przekraczać maksymalnych wartości podanych przez producenta rur. Łączny czas występowania takich temperatur w okresie 50 lat użytkowania instalacji powinien być mniejszy od 100 godzin.

Graniczne naprężenie obwodowe N/mm2 przy założonym okresie ciągłej eksploatacji 50 lat dla rur według norm DIN

|

Tworzywo |

PVC-C | PP typ 3 | PEX | PB |

| Temperatura | DIN 8079 | DIN 8077 | DIN 16893 |

DIN 16969 |

|

20 ° C |

27.0 | 9.8 | 9.5 | 13.0 |

| 60 ° C | 12.0 | 4.0 | 6.0 |

8.3 |

|

70 ° C |

9.5 | 3.0 | 5.3 |

7.3 |

|

95 ° C |

3.5 | 1.5 | 3.9 |

4.0 |

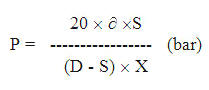

Wartość z tabeli 1.1 nie należy kojarzyć z dopuszczalnym ciśnieniem roboczym. Ciśnienie to po 50-cio letnim okresie eksploatacji możemy wyznaczyć ze wzoru:

gdzie:

P – ciśnienie (bar)

¶ – naprężenia obwodowe (N/mm2)

D – średnica zewnętrzna (mm)

S – grubość ścianki rury (mm)

X- współczynnik bezpieczeństwa oznaczający stosunek ciśnienia granicznego do dopuszczalnego, przyjmowany na poziomie 1,5 lub 2,6.

Wytrzymałość na ciśnienie i temperaturę instalacji z tworzyw sztucznych zależy także od szeregu innych czynników, jak:

- błędy montażowe (np. brak kompensacji przewodów)

- uszkodzenia mechaniczne rur podczas transportu i montażu;

- jakość użytych materiałów

- błędy eksploatacyjne (np. przekraczanie dopuszczalnych ciśnień i temperatur z powodu braku armatury zabezpieczającej).

3. Odporność na korozję, erozję i inkrustację

Tworzywa sztuczne w przeciwieństwie do stali i miedzi są odporne na korozję nie wchodząc z wodą instalacyjną w żadne reakcje chemiczne. Wyjątkiem są instalacje z polipropylenu PP 3, dla których ogranicza się zawartość w wodzie jonów miedzi. Wszystkie kształtki polipropylenowe z zatopionym elementem gwintowym (mosiężnym) są z tego powodu dodatkowo niklowane. Rury tworzywowe posiadają też dużą odporność na agresywne media, dlatego mogą być wykorzystywane do montażu instalacji technologicznych w przemyśle chemicznym, spożywczym, etc., do transportu kwasów, zasad roztworów soli, a także (w ograniczonym zakresie) – tłuszczów.

Odporność tworzyw sztucznych na erozję jest znacznie większa od innych materiałów instalacyjnych. Ścieralność rur tworzywowych spowodowana burzliwym przepływem wody lub zawartymi w niej drobinami piasku, iłu, jest minimalna. Pod tym względem rury te są bezkonkurencyjne w sieciach wodociągowych i kanalizacyjnych (zob. tabela poniżej).

Odporność na ścieranie różnych materiałów instalacyjnych

|

Materiał |

Ścieralność właściwa w µm |

|

PVC |

0.754 |

|

Stal |

1.73 |

| Żeliwo |

2.09 |

|

Kamionka |

4.31 |

| Beton |

15.90 |

Tworzywa sztuczne bardzo wolno ulegają też instrukcji. zarastanie wewnętrznych powierzchni przewodów tworzywowych jest utrudnione przez małą chropowatość rur i ich pracę termiczną. Osady wapnia i magnezu wskutek ciągłego rozszerzania i kurczenia się ścianek przewodów pękają i są wymywane przez przepływający strumień wody.

4. Zdolność do relaksacji

Relaksacja polega na stopniowym znoszeniu naprężeń w materiale powstałych pod wpływem obciążenia, aż do ich całkowitego ustąpienia, przy czym materiał ulega trwałemu odkształceniu.

Relaksacja tworzyw sztucznych jest związana z ich budową chemiczną, która powoduje, że z jednej strony zachowują się one jak materiały sprężyste (np. beton, stal), a z drugiej strony jak materiały lepkie (smoła, asfalt). W technice materiały takie określa się mianem lepkosprężystych. Materiały lepkosprężyste po przyłożeniu obciążenia (np. siły rozciągającej, zginającej) ulegają stałemu wydłużaniu (pełzaniu), które w długim okresie czasu, przy braku podparcia może skończyć się nawet rozerwaniem materiału. Czas po jakim to nastąpi zależy w ścisłym stopniu od wielkości obciążenia, temperatury, a także wytrzymałości samego tworzywa (jego modułu sprężystości).

Jeśli materiał lepkosprężysty zostanie podparty, to naprężenia spowodowane obciążeniem będą w nim stopniowo maleć, aż do powstania tzw. STANU TRWAŁEGO, nie podlegającego dalszemu odkształceniu. Mówimy wtedy, że tworzywo uległo relaksacji. Relaksacji podlegają w praktyce wszystkie tworzywa termoplastyczne, natomiast w minimalnym tylko stopniu elastomery.

5. Odporność na dyfuzję tlenu.

Zjawisko dyfuzji tlenu w rurach z tworzyw sztucznych polega na przenikaniu gazowego powietrza przez ścianki rur do wody instalacyjnej, skutkiem czego może być przyspieszona korozja metalowych elementów instalacji, a także (w instalacjach c.o.) zapowietrzanie się grzejników. Materiał rur zachowuje się w tym przypadku jak półprzepuszczalna błona zatrzymując z jednej strony duże cząsteczki wody, ale przepuszczając o wiele mniejsze cząsteczki tlenu. Wielkość dyfuzji tlenu zależy w dużej mierze od temperatury i grubości ścianki przewodu oraz od rodzaju materiału z jakiego przewód jest wykonany. Stosunkowo największą dyfuzję tlenu posiadają rury polietylenowe niskiej i średniej gęstości, nieco mniejszą rury PEX . Nie należy się natomiast obawiać dyfuzji tlenu w rurach PVC.

Zapobieganie dyfuzji tlenu w rurach PEX polega na stosowaniu powłoki ochronnej z tworzywa o bardzo małej dyfuzji tlenu, naklejanej bezpośrednio na rurę lub warstwy aluminiowej umieszczonej pomiędzy dwoma warstwami polietylenu. To ostatnie rozwiązanie nosi nazwę rury wielowarstwowej.

6. Wpływ tworzyw na jakość wody.

Substancjami mogącymi teoretycznie wpływać na pogorszenie się jakości wody w kontakcie z tworzywami sztucznymi są modyfikatory (pigmenty, środki smarne, substancje stabilizujące) dodawane do tworzyw sztucznych w procesie produkcyjnym. Pogorszenie się jakości wody może też nastąpić w wyniku rozpuszczenia się w niej niezwiązanych monomerów (np. chlorku winylu). Możliwość przenikania powyższych substancji do wody pitnej spowodowała potrzebę ich selekcji pod względem zdrowotnym. Jako zasadę przyjęto, że tworzywa sztuczne nie mogą zawierać substancji, które w kontakcie z wodą mogłyby stać się mobilne powodując jej zanieczyszczenie. Szczególną uwagę zwrócono jednocześnie na substancje o działaniu rakotwórczym nakazując producentom ich wyeliminowanie lub ograniczenie w stopniu bezpiecznym dla zdrowia. Obecnie każdy wyrób z tworzywa sztucznego stosowany w instalacjach sanitarnych musi posiadać aprobatę Państwowego Zakładu Higieny. Działania PZH doprowadziły w ostatnich dekadach do znacznych zmian w technologiach produkcji tworzyw. Zawartość wolnego monomeru chlorku winylu CV w polichlorku winylu spadła z kilkudziesięciu p.p.m do kilku p.p.m . Zakłady WŁOCŁAWEK S.A. produkują już PCV o zawartości CV poniżej 1.0 p.p.m (dodajmy, że wartość 0,5 p.p.m jest dolną granicą czułości chronomatografii gazowej). Zawartość wolnego CV w wodzie pitnej uważana za całkowicie bezpieczną dla zdrowia wynosi według badań amerykańskich 5µg/dm3. W wodach przebadanych przez PZH w instalacjach i sieciach z PCV stężenie wolnego CV nie przekraczało nigdy 2µg/dm3.

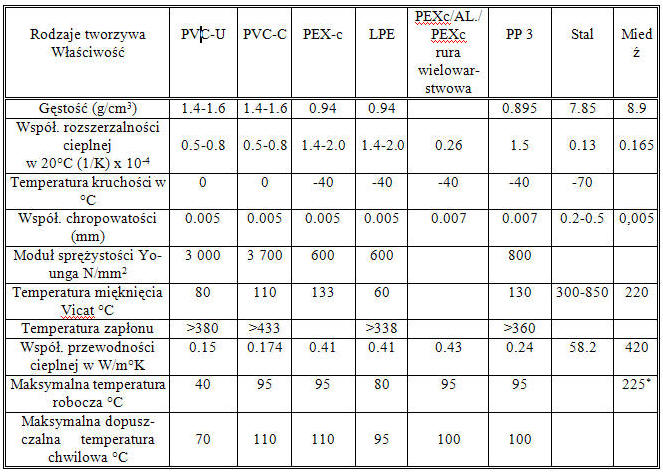

Wybrane właściwości fizyko-chemiczne i mechaniczne rur z tworzyw sztucznych

Współczynnik rozszerzalności cieplnej – jest to stosunek wydłużenia próbki materiału do długości początkowej przy wzroście temperatury o 1 stopień K. Rozszerzalność cieplną większości tworzyw sztucznych podaje się najczęściej w odniesieniu do temperatury +20°C.

Temperatura kruchości – jest to temperatura, w której tworzywo traci swoje właściwości plastyczne i staje się kruche. Podawana jest najczęściej w stopniach Celsjusza.

Współczynnik chropowatości – określa średnią wartość nierówności w przewodzie rurowym podaną w milimetrach.

Moduł sprężystości – jest to zależność pomiędzy naprężeniem a odkształceniem danej próbki w obszarze proporcjonalności podana w N/mm2. Im większy moduł sprężystości tym materiał trudniej daje się odkształcać.

Temperatura mięknięcia (Vicat) – badana jest przy pomocy stalowej igły o powierzchni 1 mm2 wciskanej pod obciążeniem 5 kg w materiał próbki, przy zmiennej temperaturze. Temperatura, przy której igła zagłębia się na 1 mm stanowi wskaźnik mięknięcia podawany w stopniach Celsjusza.

Temperatura zapłonu – określa w jakiej temperaturze tworzywo w obecności ognia zapala się. W praktyce spotyka się też określenie „temperatury samozapłonu”, czyli temperatury, w której tworzywo ulega zapaleniu nawet bez obecności otwartego płomienia.

Współczynnik przewodności cieplnej – określa zdolność tworzywa do przewodzenia ciepła wyrażoną w Watach dla powierzchni 1 m2 i grubości 1 m przy różnicy temperatur 1 K. W przypadku przewodów rurowych wygodniejszym i częściej stosowanym wskaźnikiem jest „przewodność cieplna” 1 m przewodu o danej średnicy i różnicy temperatur 5, 10, 15, …K wyrażona w W/mb przewodu. Wartości te są stabelaryzowane.

Maksymalna temperatura robocza – jest to temperatura, w której materiał może pracować w sposób ciągły zachowując swoje właściwości.

Maksymalna dopuszczalna temperatura chwilowa – określa wysokość temperatury w jakiej tworzywa mogą przebywać przez krótki okres czasu nie ulegając trwałemu odkształceniu. Wysokość tej temperatury winna być podana każdorazowo przez producenta.

Wybrane właściwości tworzyw sztucznych

*Tylko dla instalacji ze złączkami z brązu i lutowaniu twardym.

Wartość z tabeli należy traktować jako przybliżone.