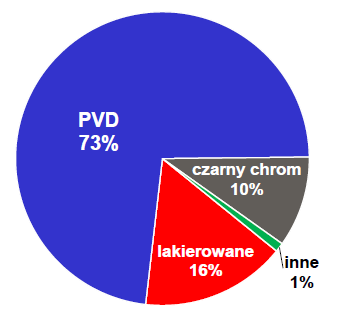

Rodzaje pokryć na rynku europejskim

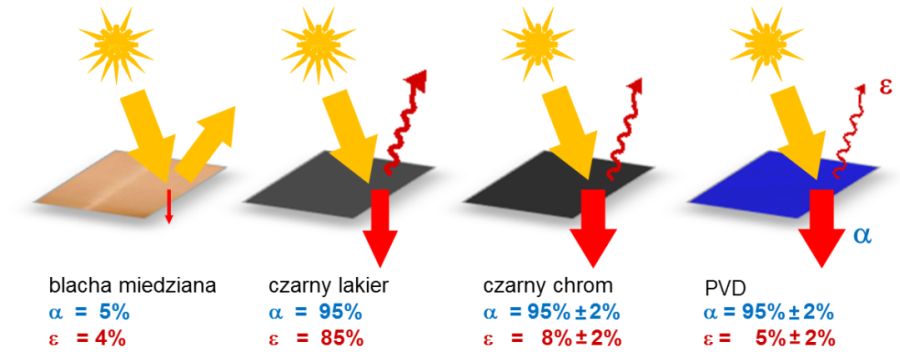

Statystycznie na rynku europejskim prym wiodą pokrycia typu PVD popularnie nazywane „niebieskimi” (blue coating, blaue Beschichtung), aż 73% kolektorów słonecznych ma absorber z pokryciem typu PVD . Obecnie zaczęto już oferować pokrycia PVD w kolorze np. brązowym lub grafitowym więc nazywanie go niebieskim nie jest do końca uzasadnione. Technologia PVD polega na krystalizacji materiału z fazy gazowej na powierzchni w warunkach głębokiej próżni. Są to pokrycia zbudowane z warstw ceramiki i metalu, nanoszone zarówno na blasze miedzianej, jak i aluminiowej, a ich produkcja ma charakter „wielkoskalowy”.

Rodzaje pokryć absorberów na rynku europejskim

Pokrycia lakierowane stosowane są cały czas w produkcji absorberów, ale niemal wyłącznie w kolektorach przeznaczonych do zastosowania w ciepłym klimacie.Znacznie podwyższona emisja ciepła z warstw tego typu obniża temperaturę stagnacji zwykle do 120÷160 oC. Stanowi to jeden z czynników ochrony kolektora przed skutkami wysokiego promieniowania słonecznego przy braku odbioru ciepła z absorbera.

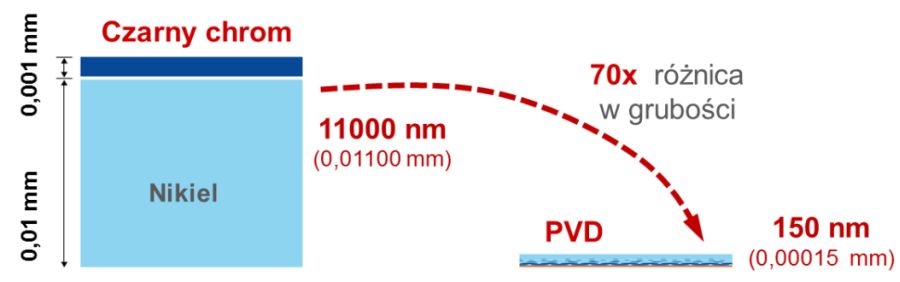

Trzecim rodzajem pokryć są warstwy powstające w wyniku procesów galwanizacji – jak w szczególności czarny chrom. W rzeczywistości jest to pokrycie złożone z podłoża niklu i wierzchniej warstwy chromu.

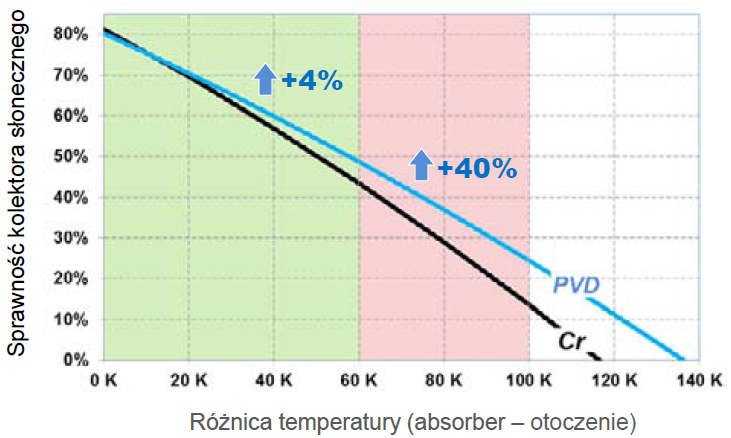

Porównanie sprawności kolektora słonecznego z pokryciem PVD i czarnym chromem

Zachowanie parametrów w czasie eksploatacji

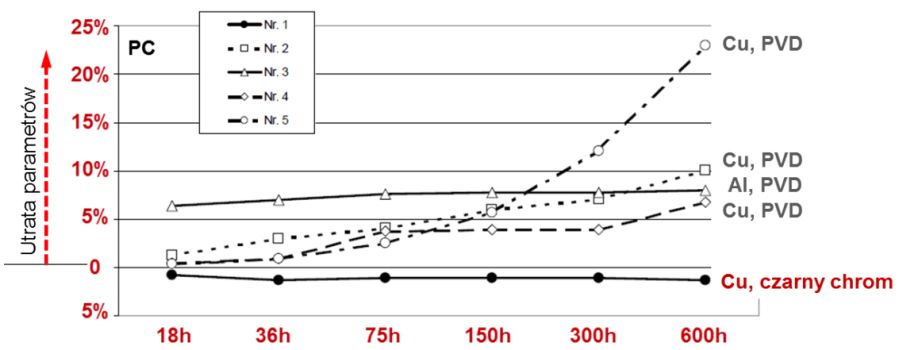

Absorber poddawany jest trudnym warunkom pracy, m.in. wskutek występowania wysokich temperatur na jego powierzchni. Mogą one w kolektorach płaskich osiągać wartość powyżej 200oC (temperatura stagnacji przy nasłonecznieniu 1000 W/m2 i temperaturze otoczenia 30oC). W wieloletnich warunkach eksploatacji, warstwy absorbujące ulegają tzw. zjawisku starzenia się, objawiającemu się spadkiem współczynnika absorbcji promieniowania słonecznego (α) oraz wzrostem emisyjności ciepła (ε).

Odporność na korozję

Badania prowadzone w zakresie odporności na korozję, potwierdzają także najwyższą tego rodzaju odporność dla czarnego chromu, który cechuje się większą grubością w stosunku do warstw PVD. W połączeniu z większą elastycznością czarnego chromu, zmniejsza to ryzyko występowania mikropęknięć i korozji absorbera. Absorbery z czarnym chromem z racji największej odporności na korozję atmosferyczną są zalecane do stosowania np. w strefie nadmorskiej. Tego typu kolektory są przez producentów określane jako wersja specjalna kolektora, konieczna lub zalecana do stosowania w trudnych warunkach pracy.

Korzyści pokrycia z czarnego chromu

- najwyższa odporność na korozję atmosferyczną i zwiększoną wilgotność z warunkami kondensacji

- głęboka czarna barwa, która stanowi dodatkową wizualną zaletę

- stabilność zachowania parametrów w czasie użytkowania

- możliwość odnowienia bądź naprawy w sytuacjach uszkodzenia powierzchni np. przy gradobiciu. W przeciwieństwie do warstw typu PVD, absorber można bowiem poddać ponownej galwanizacji w celu naniesienia warstwy czarnego chromu

- trwałość warstw typu PVD określono na okres od 15 do 43 lat, dla czarnego chromu określono ją jako „bezterminową”, co rekompensuje wyższe nakłady energii ponoszone przy jego produkcji

- sprawdzona technologia

- w połączeniu z blachą miedzianą wysokowartościowe tradycyjne rozwiązanie

źródło:

1) www.instalreporter.pl

2) www.instalacjebudowlane.pl